Топология склада - базис современной WMS системы |

| 27.08.2015 |

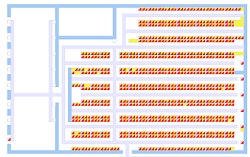

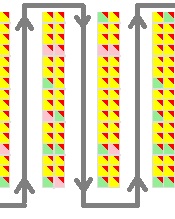

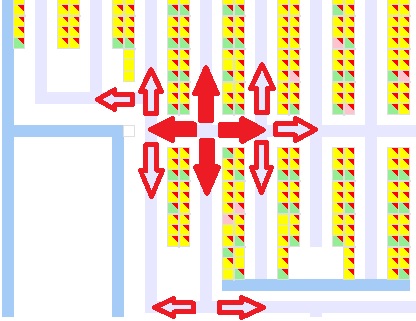

WMS системы управления складом, в отличии от учетных систем, не просто помогают складскому персоналу, а управляют его работой. Это значит, что если механизмы системы не позволяют выбрать самую оптимальную последовательность действий, то это приводит к снижению эффективности работы каждого сотрудника, а следовательно к увеличению количества сотрудников для достижения требуемого объема работ. Основной операцией на большинстве складов является операция отбора товаров под заказы покупателей. На этой операции задействовано большая часть сотрудников и поэтому задержки приумножаются, вырастая из секунд в минуты, а из минут в часы непродуктивной работы. На средних и больших складах со стандартными фронтальными стеллажами примерно половину времени при операции отбора комплектовщик тратит на передвижение от одной ячейки к другой. Следовательно оптимизировав только этот показатель можно существенно сократить время передвижения, а значит повысить скорость отбора и соответственно норму выработки на одного комплектовщика в час. Время передвижения между ячейками зависит от реализованной топологии склада, расстановки товара и возможностей WMS по учету всех этих факторов при построении маршрута отбора и расстановки товаров при размещении. Если алгоритмы размещения обычно не вызывают вопросов в большинстве WMS решений, то по поиску оптимального маршрута часто все упирается в довольно примитивную систему присвоения ячейкам кода, по которому идет сортировка выдачи задач. К сожалению, во многих WMS системах нельзя внести топологию склада в системе координат, заведя стеллажи так, как они реально стоят на складе. Это не позволяет учитывать сложную топологию, когда проход в стеллаж может осуществляется как с его концов, так и через проход в центре стеллажа. Плюс невозможно учесть взаимное расположение стеллажей в разных зонах склада, когда они стоят перпендикулярно друг другу. В некоторых системах возможно задавать XYZ координаты ячеек, но лишь для схемы 2D/3D визуализации склада, и больше эти данные нигде не используются. Для построения маршрута обхода ячеек обычно используется числовой реквизит в каждой ячейке, который предварительно рассчитывается при заведении топологии в WMS. Зная номер ячейки (ряд, пролет, уровень и место) можно сгенерировать любой вариант обхода внутри прохода - прямой или "змейкой". Но все равно это будет единственный вариант обхода, не учитывающий возможности сокращения пути при переходе из ряда в ряд разными путями в зависимости от имеющейся в задании списка ячеек. А для определенных схем обхода нужно подстраивать и нумерацию ячеек. Так же такой подход не позволяет применять различные пути движения для разной техники - один для сотрудника с гидравлической тележкой и другой для сотрудника на электрическом высотном подборщике. В качестве вариативности иногда добавляют возможность отдельно задать маршрут обхода для операций отбора и операций размещения.  Простой пример. Для оптимизации перемещения между рядами обычно используется обход стеллажей "змейкой", когда в нечетных проходах маршрут строится от начала к концу прохода, а в четных от конца к началу. В случае когда первое задание находится в нечетном проходе система укажет сотруднику ближайшую ячейку от начала и далее вглубь прохода. А если первое задание находится в четном ряду, то сотруднику придется добраться до последней ячейке в проходе и далее начать отбор двигаясь в обратном направлении. Что не эффективно, но является особенностью маршрутизации ячеек на основании сортировки по жесткому маршруту.

Более технологичным является подход, когда в WMS топология заносится в системе координат (в абсолютных или условных единицах), с учетом взаимного расположения стеллажей. Также вносятся складские конструкции, препятствующие передвижению, и возможные пути движения для различного вида техники т.к. пути движения сотрудника с гидравлической тележкой и пути движения узкопроходного ричтрака могут отличаться.  На основание такой подробной информации WMS система может строить более оптимальный маршрут передвижения по складу, учитывая все особенности топологии склада и текущего исполнителя, что приводит к сокращению "холостого" пробега и повышению эффективности работы. Маршруты могут проходить как из начала ряда в его конец, так и от конца к началу в зависимости от текущего положения сотрудника, может использоваться проход в середине ряда для уменьшения пробега, захватываться ячейки торцевых рядов при движении по складу, учитываться особенности используемой техники и ее ограничения при передвижении по складу.

|